近日,我校现代制造工程中心粉末先进成型技术研究所正在研究用金属粉末材料来进行3D打印,已经取得了不错的成果——“金属粉末激光选区熔化3D打印机”简称金属激光熔化3D打印机已经完成样机研发,可以“打印”复杂、精密的金属零件。

记者从该研究所获悉,这台金属粉末激光选区熔化3D打印机由我校“3D制造”研究院总工程师、“粉末先进成型技术研究所”所长刘锦辉教授带领的团队,经过多年艰苦努力,研制成功的我省首台、拥有完全自主知识产权、具有国内一流水平的金属“3D打印设备”。

“3D打印”,又称增材制造技术或快速制造,是新的工业革命的关键技术,我国从上世纪90年代起开始研发,并在这一技术领域取得了很大成绩。目前西安交通大学、华中科技大学、清华大学、北京隆源公司等高校、研究机构以及企业已经取得不错的研究成果。我校从2007年就依托于现代制造工程中心致力于 “3D打印技术”的研发,并于2008年成立了“粉末先进成形技术研究所”,旨在突破传统制造模式,解决生产高性能、高复杂性结构零部件的制造难题。

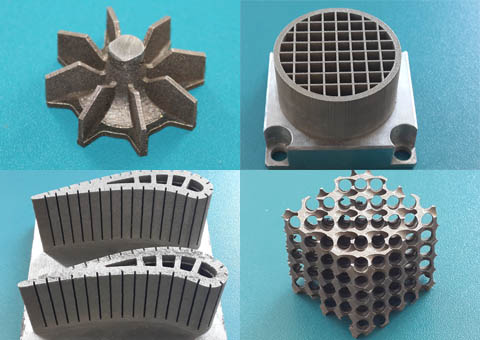

刘锦辉教授带领的团队研制的金属激光熔化3D打印机在国内、外3D打印设备中属高端装备。该设备集机电技术、材料科学、激光技术、控制与计算机等技术于一体,可以制造任意复杂结构零部件,制造材料广泛,如不锈钢、钛合金、高温合金、铝合金等,制造精度达到±0.1mm。并且在制造过程中还可以完整地塑造加工件材料的组织性能,制造出来的部件致密度能达到98%以上。同时,该设备的整个制造过程节材、节能、环保、高效,具有激光焦平面简易可调、激光光路同轴性好等突出特点,并在气体保护环境形成方式和低真空制造及挥发物收集等方面完善了工艺。

记者从研究所了解到,金属激光熔化3D打印技术主要用于航空航天、汽车、模具、武器装备等行业中高端复杂精细结构零部件的高精制造,还可以进行新材料的研发、成型和测试等。如国外著名企业GE、普惠、MTU、波音等在航空航天武器装备上已利用此技术开发商业化的金属零部件。该技术还应用于生物医学领域,在牙齿、人体骨骼等为典型代表的医学再生性生物相容组织移植物制造方面的应用也日臻成熟。国外已有迹象表明该技术用于珠宝首饰行业,可为特殊用户提供个性化制造。由此可见,金属激光熔化“3D打印”机的研发和应用对今后现代制造业的可持续发展必将起到巨大的推动作用。“目前,我们的金属激光熔化3D打印机已经能够打印出各种试件,已经开始为东北轻合金集团有限责任公司、黑龙江省科学院高技术研究院、哈尔滨工业大学、北京航空航天大学等企业和科研机构提供服务。并引起国内同行的普遍关注。”刘锦辉教授给我们介绍说。

记者在采访的过程中,一方面感叹于“3D打印”带给我们的感官冲激,另一方面也被刘锦辉教授和他的科研团队所感动。团队带头人刘锦辉教授,毕业于华中科技大学,师从于国内著名的材料工程专家、国内3D打印技术的先驱史玉升教授,从硕士、博士到博士后,一直主攻材料加工和快速成型制造。团队骨干肖胜兵老师、吴桐老师是我校自己培养的年轻教师,主要从事机电一体化方面的研究。多年来,刘锦辉教授和他的团队一直致力于“3D打印”设备的研发,克服了人员、设备和资金等种种困难。在潜心科研、勇攀科技高峰的路上,他们始终甘之如饴……正如刘锦辉教授所说:“3D打印就是我们的事业,我们就是想做点事情。”

对于3D打印的未来,科研团队的成员们都是信心百倍,“它能够极大的扩宽设计领域,相对于传统的‘减材制造’,它更是一种节能环保的新型制造模式。必将成为传统生产方式的‘好伙伴’”。正如《连线》杂志所指出的那样,数字制造时代的意义是我们可以在大规模生产和个性化生产之间进行选择。

金属粉末激光选区熔化3D打印机“打印”出的复杂精密金属零件